Технологія виробництва пластикової ємності

Компанія Kraft виробляє ємності із пластику методом ротаційного формування. Виготовляємо резервуари для зберігання і транспортування води, добрив КАС, паливно-мастильних матеріалів, сільськогосподарської продукції. В наявності пластикові баки об’ємом 1-30000 літрів з перерізом у вигляді кола, квадрата, прямокутника, з конусоподібним дном і двома люками, з різноманітною фурнітурою і запірною арматурою. Виготовимо на замовлення пластикові ємності за ескізом клієнта.

Основна технологія виробництва пластикових ємностей – ротаційне формування. Продукція виготовляється за стандартом ISO 9001:2008. Контроль якості на кожному виробничому етапі дає змогу отримувати вироби з поліпшеними характеристиками. Термін експлуатації пластикових резервуарів перевищує 60 років. Межа плинності матеріалу становить 17-22 МПа. Опір пружній деформації досягає 1200 МПа.

Як роблять пластикові ємності

Ротаційне формування – передовий метод обробки полімерних матеріалів, який набув широкого поширення в Україні та за кордоном. Ємності із пластику затребувані в харчовій і хімічній промисловості, сільськогосподарській, будівельній та інших галузях. Пластикові резервуари використовують для облаштування систем каналізації, водопостачання, поливу та зрошення. Харчовий пластик – нетоксичний матеріал, безпечний для здоров’я людей і навколишнього середовища. Поліетилен ротаційного формування вирізняється перевагами:

- стійкість до ультрафіолетового випромінювання;

- підвищена міцність;

- стійкість до механічних навантажень – ударних, вагових;

- мала вага;

- довговічність;

- хімічна інертність – стінки бака не реагують із вмістом.

Технологія виробництва відносно проста, не вимагає значних матеріальних і трудових ресурсів, що позитивно позначається на собівартості і дає змогу виготовляти недорогу, конкурентоспроможну продукцію. Виробництво ємностей з поліетилену методом ротаційного формування проходить у 4 етапи:

- Завантаження полімерної сировини у форму. Найчастіше застосовуються полімери у вигляді гранул або порошку.

- Формування. Форму з полімерним порошком щільно закривають і відправляють у камеру нагрівання. У камері форма обертається зі швидкістю до 20 обертів на хвилину. Одночасно відбувається нагрівання вмісту. У результаті полімер плавиться і прилипає до стінок корпусу. Процес формування завершується, коли весь полімерний матеріал осідає на стінках.

- Охолодження. Для охолодження форми використовують воду або повітря з температурою близько 4°C. У процесі охолодження форма постійно обертається для рівномірного затвердіння матеріалу вздовж стінок.

- Витяг готового бака – завершальний етап виробництва. Щоб дістати резервуар, форму розкривають.

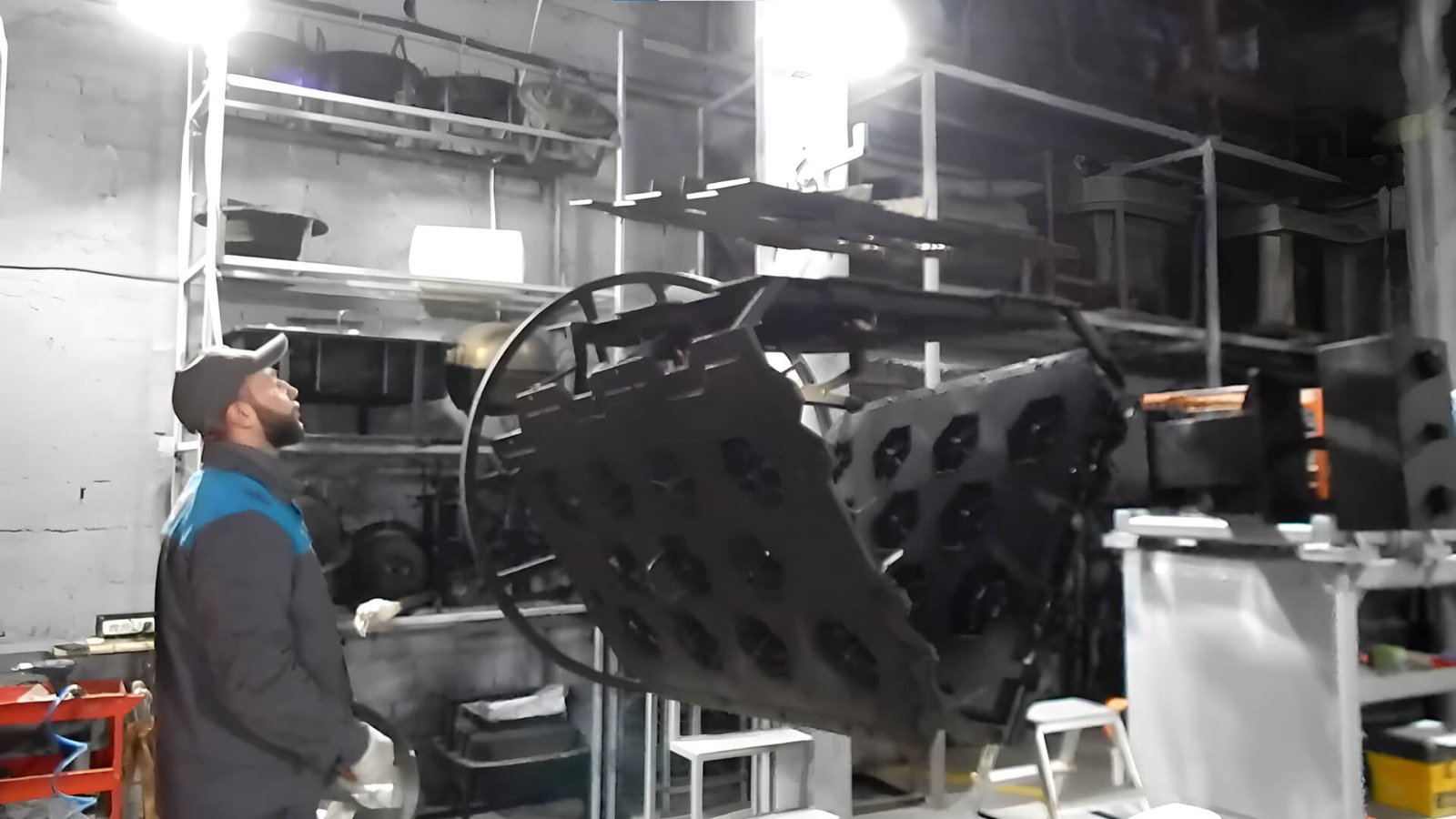

Ротаційна форма складається з 2, 3 або більше частин. Конструкція – порожниста раковина. Форма-корпус кріпиться до механізму, який забезпечує обертання, а також переміщення в камери нагрівання та охолодження. Процес формування протікає за атмосферного тиску. Завдяки невеликій силі тиску матеріалу на стінки відсутня необхідність у збільшенні товщини корпусу конструкції.

Відносно недороге обладнання для виробництва пластикових ємностей означає зниження витрат і собівартості продукції. Зазвичай корпус обладнання виготовлений з алюмінію, сталі та інших металів з поліпшеними показниками теплопровідності. Форму виготовляють методами алюмінієвого лиття або металізації у вакуумі. Альтернативна технологія – гальванопластика.

Нагрівання полімеру у формі відбувається за допомогою енергії електричних ТЕНів. Альтернативний спосіб нагрівання – спалювання газу. Нагрівання електричною енергією – безпечний, але дорогий спосіб порівняно з використанням природного газу. Матеріал нагрівається до температури 300°C. Форма визначає обсяг і геометричні параметри готового виробу. Регулювання товщини стінки пластикової ємності досягається за рахунок зміни кількості полімерної сировини, яку додають у форму. Максимальна товщина стінок готового виробу перевищує 20 мм.

Виробництво ємностей з поліетилену методом ротаційного формування: переваги

Один із плюсів – можливість виготовлення резервуарів будь-якої простої та фігурної, складної форми. Технологія підходить для виробництва баків будь-якого розміру – об’ємом до 30 тис. літрів. Важлива перевага – відсутність швів у баків. Монолітна конструкція витримує значний внутрішній і зовнішній тиск, менше ніж зварні вироби схильна до утворення тріщин і протікання. Інші переваги:

- Безвідходний виробничий процес. Дотримання технології дає змогу знизити до мінімуму втрати полімерної сировини. Браковані вироби підлягають переробці та подальшому використанню для виробництва пластикових ємностей.

- Універсальність. Використовуючи технологію ротаційного формування, виготовляють великогабаритні та малі ємності, які підходять для вирішення різних комерційних завдань.

- Висока продуктивність. Виготовлення партії з декількох штук економічно вигідне.

- Можливість виготовлення баків зі змінною товщиною стінки завдяки регулюванню швидкості обертання форми.

Пластикові вироби, виготовлені методом ротаційного формування, позбавлені внутрішньої напруги та орієнтації полімеру, що забезпечує підвищену міцність і стабільність форми.

Також буде цікаво

Потрібна консультація?

Заповніть форму, ми зв'яжемося з вами та відповімо на ваші запитання