Технология производства пластиковой емкости

Компания Kraft производит емкости из пластика методом ротационной формовки. Изготавливаем резервуары для хранения и транспортировки воды, удобрений КАС, горюче-смазочных материалов, сельскохозяйственной продукции. В наличии пластиковые баки объемом 1-30000 литров с сечением в виде круга, квадрата, прямоугольника, с конусообразным дном и двумя люками, с разнообразной фурнитурой и запорной арматурой. Изготовим на заказ пластиковые емкости по эскизу клиента.

Основная технология производства пластиковых емкостей – ротационная формовка. Продукция изготавливается по стандарту ISO 9001:2008. Контроль качества на каждом производственном этапе позволяет получать изделия с улучшенными характеристиками. Срок эксплуатации пластиковых резервуаров превышает 60 лет. Предел текучести материала составляет 17-22 МПа. Сопротивление упругой деформации достигает 1200 МПа.

Как делают пластиковые емкости

Ротационная формовка – передовой метод обработки полимерных материалов, который нашел широкое распространение в Украине и за рубежом. Емкости из пластика востребованы в пищевой и химической промышленности, сельскохозяйственной, строительной и других отраслях. Пластиковые резервуары используют для обустройства систем канализации, водоснабжения, полива и орошения. Пищевой пластик – нетоксичный материал, безопасный для здоровья людей и окружающей среды. Полиэтилен ротационного формования отличается преимуществами:

- устойчивость к ультрафиолетовому излучению;

- повышенная прочность;

- устойчивость к механическим нагрузкам – ударным, весовым;

- малый вес;

- долговечность;

- химическая инертность – стенки бака не реагируют с содержимым.

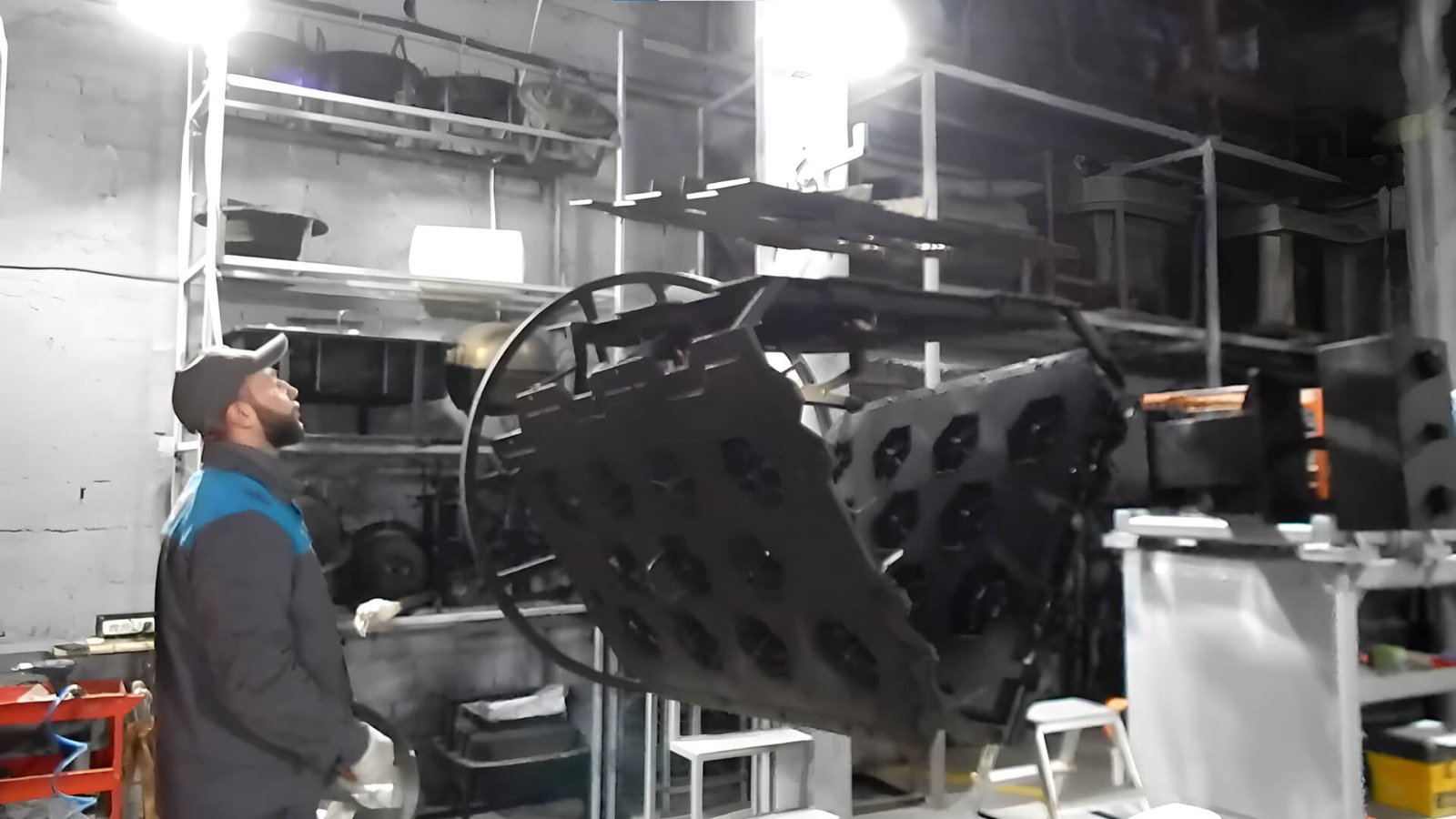

Технология производства относительно проста, не требует значительных материальных и трудовых ресурсов, что положительно сказывается на себестоимости и позволяет изготавливать недорогую, конкурентоспособную продукцию. Производство емкостей из полиэтилена методом ротационной формовки проходит в 4 этапа:

- Загрузка полимерного сырья в форму. Чаще применяются полимеры в виде гранул или порошка.

- Формование. Форму с полимерным порошком плотно закрывают и отправляют в камеру нагревания. В камере форма вращается со скоростью до 20 оборотов в минуту. Одновременно происходит нагревание содержимого. В результате полимер плавится и прилипает к стенкам корпуса. Процесс формовки завершается, когда весь полимерный материал оседает на стенках.

- Охлаждение. Для охлаждения формы используют воду или воздух с температурой около 4°C. В процессе охлаждения форма постоянно вращается для равномерного затвердевания материала вдоль стенок.

- Извлечение готового бака – завершающий этап производства. Чтобы достать резервуар, форму раскрывают.

Ротационная форма состоит из 2, 3 или более частей. Конструкция – полая раковина. Форма-корпус крепится к механизму, который обеспечивает вращение, а также перемещение в камеры нагревания и охлаждения. Процесс формовки протекает при атмосферном давлении. Благодаря небольшой силе давления материала на стенки отсутствует необходимость в увеличении толщины корпуса конструкции.

Относительно недорогое оборудование для производства пластиковых емкостей означает снижение затрат и себестоимости продукции. Обычно корпус оборудования изготовлен из алюминия, стали и других металлов с улучшенными показателями теплопроводности. Форму изготавливают методами алюминиевого литья или металлизации в вакууме. Альтернативная технология – гальванопластика.

Нагревание полимера в форме происходит при помощи энергии электрических ТЭНов. Альтернативный способ нагревания – сжигание газа. Нагревание электрической энергией – безопасный, но дорогой способ в сравнении с использованием природного газа. Материал нагревается до температуры 300°C. Форма определяет объем и геометрические параметры готового изделия. Регулировка толщины стенки пластиковой емкости достигается за счет изменения количества полимерного сырья, которое добавляют в форму. Максимальная толщина стенок готового изделия превышает 20 мм.

Производство емкостей из полиэтилена методом ротационной формовки: преимущества

Один из плюсов – возможность изготовления резервуаров любой простой и фигурной, сложной формы. Технология подходит для производства баков любого размера – объемом до 30 тыс. литров. Важное преимущество – отсутствие швов у баков. Монолитная конструкция выдерживает значительное внутреннее и внешнее давление, меньше чем сварные изделия подвержена образованию трещин и протечек. Другие преимущества:

- Безотходный производственный процесс. Соблюдение технологии позволяет снизить до минимума потери полимерного сырья. Бракованные изделия подлежат переработке и дальнейшему использованию для производства пластиковых емкостей.

- Универсальность. Используя технологию ротационной формовки, изготавливают крупногабаритные и малые емкости, которые подходят для решения разных коммерческих задач.

- Высокая производительность. Изготовление партии из нескольких штук экономически выгодно.

- Возможность изготовления баков с изменяющейся толщиной стенки за счет регулировки скорости вращения формы.

Пластиковые изделия, изготовленные методом ротационной формовки, лишены внутреннего напряжения и ориентации полимера, что обеспечивает повышенную прочность и стабильность формы.

Также будет интересно

Нужна консультация?

Заполните форму и мы свяжемся с вами и ответим на ваши вопросы